★要点

JFEエンジニアリングが、アンモニアと重油を熱量比50%超で混焼できる出力7MW超の大型中速エンジンを国内で初めて商品化。既存エンジンも最小限の改造で混焼対応できるレトロフィット設計とし、船舶・発電分野の脱炭素を“現場レベル”で動かす一手を打った。

★背景

世界の海運は温室効果ガス排出の約3%を占め、2050年ネットゼロと炭素課金の導入が現実味を帯びる中、燃料インフラが未整備なまま「化石燃料からの卒業」が迫られている。既存ディーゼル資産を活かしつつ、段階的にアンモニアへ移行できる混焼技術は、“いきなりゼロにできない現場”に向けた実務的な脱炭素ツールになる。

エンジンを捨てるか、燃料を変えるか。重油頼みの大型エンジンは、いまや気候危機の「加害者」として名指しされる存在だ。しかし、船舶も発電所も、すぐに更新できるほど安い設備ではない。

JFEエンジニアリングが商品化したのは、そのジレンマに真正面から向き合う装置である。カーボンニュートラル燃料とされるアンモニアと重油を同時に燃やし、CO₂排出を削る大型中速混焼エンジン。新設機はもちろん、すでに導入済みのエンジンもレトロフィットで混焼対応に変えられる。

「まだ使えるエンジン」を、どうやって“脱炭素インフラ”に変えていくか。世界の海と発電所を舞台にした静かな革命が、ようやく実装フェーズに入りつつある。

「いきなりゼロ」は無理、だから混焼という橋渡し

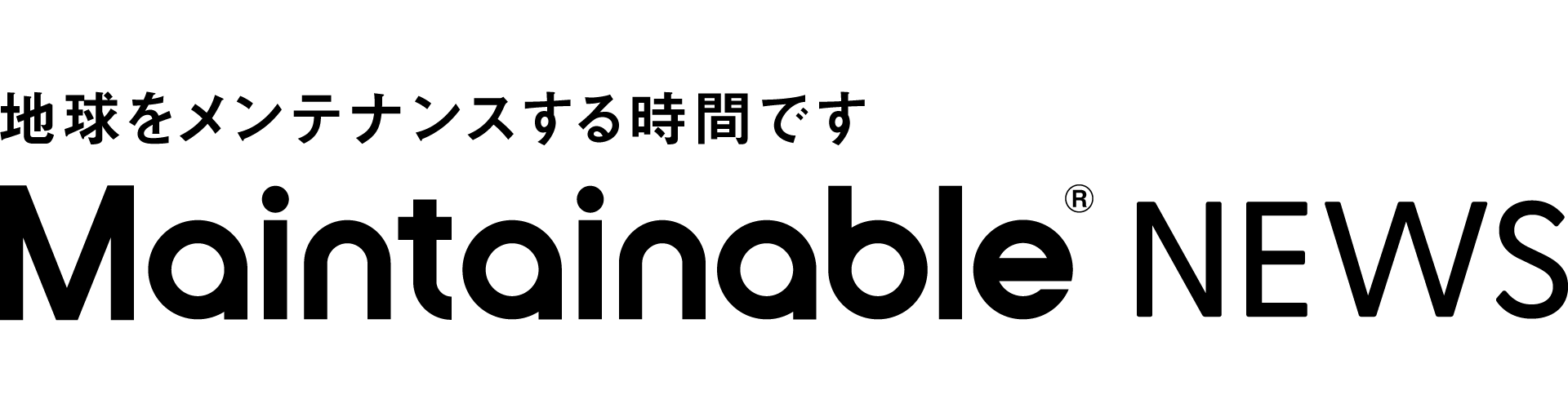

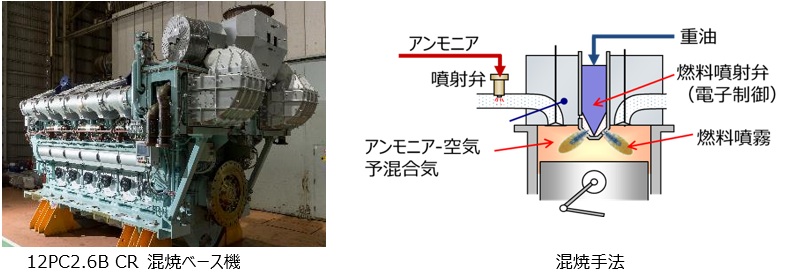

今回JFEが商品化したのは、フランスのEverllence France社(旧MAN Energy Solutions France)が手がける4ストロークPCシリーズ、S.E.M.T. Pielstick PC2.6B CRをベースにした大型中速エンジンだ。3気筒試験機でのアンモニア混焼実証を経て、出力7.7〜11.5MWのクラスでアンモニア熱量比50%超の混焼を実現している。

このエンジンの肝は「レトロフィット発想」にある。

・現時点では重油専焼機として導入

・アンモニア供給体制が整った段階で、最小限の改造で混焼機に転換

・運転中も「アンモニア+重油混焼」と「重油専焼」を切り替え可能

つまり、燃料インフラが追いつかない中でも投資判断ができる設計だ。燃料価格や供給リスク、港ごとのアンモニア受け入れ状況を見ながら、徐々に混焼比率を高めていける。

世界の海運は、国際海事機関(IMO)が掲げる2050年GHG実質ゼロ目標に対し、大型船の更新サイクルの長さが課題とされてきた。いきなりアンモニア専焼船に総入れ替えする余力はない。だからこそ、既存エンジンを「減らせるエンジン」に変える混焼技術には、現場のリアリティが宿る。

アンモニアは“きれいな燃料”ではない——N₂O・NOx・未燃NH₃との格闘

アンモニアは燃焼時にCO₂を出さない一方で、決して「扱いやすい燃料」ではない。

・着火しにくい(難燃性)

・燃え残ったアンモニア(NH₃)は毒性・腐食性が高い

・燃焼の仕方によっては、地球温暖化係数がCO₂の約300倍とされるN₂O(亜酸化窒素)が増える

・窒素起源のNOxも発生しやすい

JFEは数値解析による燃焼研究を徹底的に行い、噴射タイミングや混合比、燃焼温度の制御ロジックを磨き込んだ。その結果、アンモニア混焼時でもディーゼル専焼時の約85%の出力を確保しつつ、熱効率はディーゼル専焼と同等レベルに到達したという。

さらに排ガス処理では触媒(SCRなど)を組み合わせ、

・未燃NH₃をほぼ大気中に出さない

・N₂OとNOxを極小に抑える

システムを構築した。

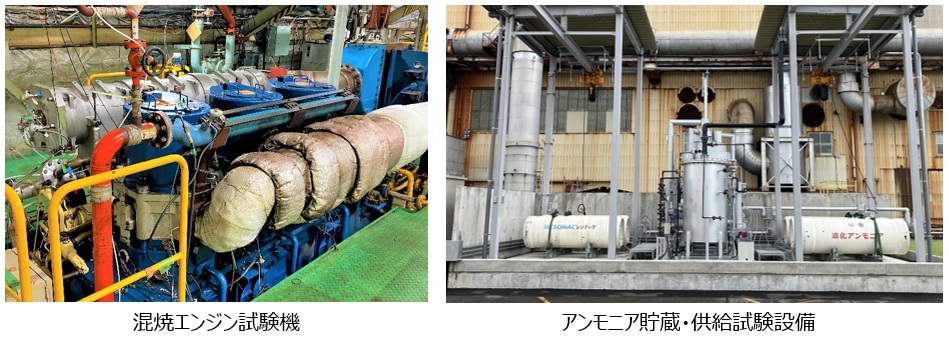

これは、日立造船(現:カナデビア)と日本郵船がアンモニア燃料船向けにN₂O除去装置「N₂Oリアクタ」の開発に取り組む流れとも重なる。アンモニアを“本当にクリーンな選択肢”にするには、エンジンだけでなく、後処理技術まで一体で設計することが不可欠になっている。

すでにNEDOのプロジェクトで開発された世界初のアンモニア燃料タグボート「魁(さきがけ)」は、東京湾での実運航でGHG削減率約95%を記録している。研究室の理論値ではなく、現場運航でのデータが積みあがりつつあることは、大型混焼エンジンの商用化を後押しする材料になる。

離島発電から始まる「静かなエネルギー転換」

JFEはまず、離島発電所など「脱炭素の選択肢が限られる現場」への導入を見込む。

・大規模な送電線を引き直すのは非現実的

・再エネだけでは供給が不安定

・バッテリーを大量導入するにはコストとスペースが重い

こうした場所では、ディーゼル発電を簡単には止められない。そこで、従来の重油専焼エンジンをアンモニア混焼機にレトロフィットし、CO₂排出を段階的に減らしていく——というシナリオが現実味を帯びる。

混焼なら、アンモニア供給が途切れた際にも重油専焼に切り替えられる。再エネの出力変動が大きい時間帯には混焼比率を上げ、夜間や悪天候時には重油寄りに戻す。アンモニア混焼発電は、再エネと組み合わせることで“調整力”としても機能しうる。

政府や自治体は、地域ごとのエネルギー転換を支援するスキームづくりを加速させている。分散電源を止めるのではなく、「少しずつましな方向」に動かすための技術として、アンモニア混焼エンジンはちょうどいい落としどころにある。

規制の荒波と「国産エコシステム」の勝ち筋

海運業界は、規制と炭素コストの荒波の真っ只中にいる。

・IMOは2050年前後のネットゼロを掲げ、2030・2040年にも中間目標を設定

・EUはすでに海運を排出量取引(EU ETS)に組み込み、CO₂排出への価格付けを開始

・アジアでも炭素課金や燃費規制の強化が進む見通し

こうした中で、どの燃料・エンジン・材料にベットするかは、船主・荷主双方にとって長期の経営課題になる。

JFEの混焼エンジンが「国産」であることは、単なるお国自慢ではない。東京大学と民間企業16社が立ち上げた「MEIT(未来エネルギーインフラ材料高度信頼性探求拠点)」では、液化水素やアンモニア、CO₂用タンク・配管など次世代インフラ材料の国際標準化が進んでいる。

エンジン本体、燃料サプライチェーン、タンクや配管の材料、そして国際規格——これらを一体で設計できるのは、自国で技術と産業基盤を持つ国の強みだ。混焼エンジンは、その“統合エコシステム”の中核コンポーネントの一つになる。

80%混焼と、アンモニア社会の条件

JFEは今後、アンモニア混焼率80%での商用化も視野に入れる。混焼比率が上がればCO₂削減効果は飛躍的に大きくなるが、燃焼安定性、材料へのダメージ、排ガス処理など、すべてのハードルが一段高くなる。

それでも、「50%で終わらせない」と公言するのは、2050年を見すえれば必然だろう。炭素課金が本格化すれば、「半分削減」では採算が合わないシナリオも出てくるからだ。

ただし、エンジン側の技術だけでは限界がある。

・港湾でのアンモニアバンカリング設備

・長期契約に裏打ちされた燃料サプライチェーン

・安全ガイドラインと国際ルールの整備

こうした「アンモニア社会のインフラ」が整って初めて、高混焼率のエンジンが本気で使われる。

世界初のアンモニア燃料タグボート「魁」、N₂O除去リアクタ、MEITによる材料標準化——点在していたプロジェクトは少しずつ線でつながり始めた。

今回の大型中速混焼エンジンは、その線を「量産可能な装置」という面に広げていく装置だと位置づけられる。

エンジンを一気に捨てるのではなく、燃料を混ぜながら変えていく。スクラップ&ビルドではなく、レトロフィットと混焼で「まだ使える資産」を、脱炭素時代の足腰に変えていく。

その地味だが着実な一歩が、2050年の海の色と、離島の夜景を変えていくだろう。

あわせて読みたい記事

世界初のアンモニア燃料タグボート「魁」、実証航海でGHG95%削減を達成。

日立造船と日本郵船、アンモニア燃料船向けN2O除去装置開発に着手

東京大学×民間企業16社が挑む、未来エネルギーインフラ材料の信頼性国際標準化。