★要点

自動車部品製造で出る鉄製端材を、溶解リサイクルに回さず“形のまま”ゴルフ用ボールマーカーへ転用。防錆と加飾、レーザー刻印でノベルティ/CSR用途にも広げる構想だ。年間約24トンの端材という「当たり前の廃棄」を、価値の入口へ反転させた。

★背景

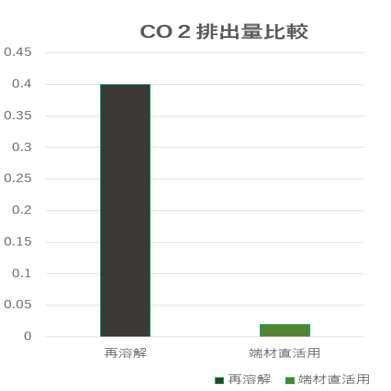

サーキュラーエコノミーは「回収して溶かす」だけでは足りない。資源価格の揺れ、脱炭素圧力、そして人手不足——現場は“処理”より先に“発生を減らす/高い価値で回す”を求められている。鉄鋼は世界のCO2排出でも大きな塊で、リサイクルでさえ電力由来の排出と無縁ではない。だからこそ「溶かす前に、もう一回使う」という発想が効いてくる。

“リサイクルしているから大丈夫”という安心感が、いちばん危ういのかもしれない。溶かして戻す鉄は、確かに循環している。だが、溶かす工程はエネルギーを食い、設備も手間も要る。そこで登場するのが、鉄を鉄のまま、形を生かして別の用途へ渡すアップサイクルだ。

日伸精工が示したのは、金属加工の現場で毎年発生する端材を、ゴルフの小さな道具へと変える実装。豪快なイノベーションではない。だが、サーキュラーが現場で回るかどうかは、こういう“地味な勝ち筋”にかかっている。

「溶解」より前に、選択肢を置く。端材24トンの“次の行き先”

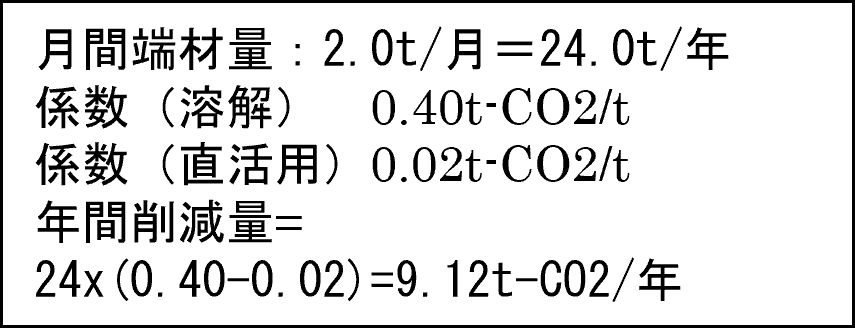

日伸精工が扱うのは、四輪車用電動パワーステアリング部品(スペーサー)の製造工程で出る鉄製端材だ。量は年間約24トン。通常は電炉で溶解し、鉄材として再利用される——ここまでは、よくある優等生のリサイクルである。

同社が踏み込んだのは、その“優等生ルート”の手前だった。端材の形状とサイズ感を見直し、ボールマーカーに転用する。つまり、端材を「原料」に戻さず、「製品」に跳ばす。

サーキュラーの要諦は、回収率の高さだけではない。どの段階で価値を保つか、だ。粉砕や溶解は最後の手段になりつつある。形を保ったまま回すほど、資源は“高いまま”循環できる。

最大の敵は錆。環境配慮は“加工”の設計で決まる

ただし鉄には弱点がある。錆だ。アップサイクルは「追加工しないほど環境に良い」という物語になりがちだが、現実には製品化の壁がある。日伸精工はその壁を、防錆と付加価値を同時に満たす表面処理で越えようとしている。鍍金・塗装・コーティングを用意し、企業ロゴなどのレーザー刻印にも対応するという。

ここで問われるのは、環境配慮の“総量”だ。表面処理が増えれば材料も工程も増える。だが、使い捨てのノベルティが溢れる市場で「端材由来」「長く使える」「回収して再循環できる」まで設計できれば、話は変わる。サーキュラーは、加工をゼロにする競争ではない。加工の意味を設計する競争である。

“ゴルフ市場”という出口。CSRノベルティが循環の回路になる

ボールマーカーは小さい。だが小さいからこそ、端材の形状を生かしやすい。企業コンペの記念品、CSRの配布物、イベントの景品——出口は多い。しかも刻印ができれば、企業側は「配る理由」を持てる。

同社は『エコプロ2025』へ出展し、アンケートでは3日間で101件の回答、その約40%が「使ってみたい」意向だったという。反応が出た点は、循環ビジネスの重要な条件を満たす。

循環は、善意だけでは回らない。買われる理由、配られる理由、持ち続ける理由が要る。ゴルフという趣味市場は、ここで強い。長く使う道具が多く、“思い出”が価値になる。端材が単なる材料を超えて、物語を帯びる余地がある。

「一点もの」から「仕組み」へ広げる条件

この取り組みが単発の美談で終わらないために、伸びしろは三つある。第一に、定量の見える化。溶解リサイクルと比べて、どれだけCO2や処理量が減ったのか。製品寿命や回収まで含めた整理が必要だ。

第二に、回収と再循環の設計。マーカーは小さく、紛失も多い。回収ボックス、再刻印、再販売など“戻る道”があるほど循環は強くなる。

第三に、端材データベース化。どんな形の端材が、どんな用途に向くのか。業界横断で共有できれば、アップサイクルは属人技からインフラへ変わる。

サーキュラーは、遠い理想ではない。工場の床に落ちる端材から始まる現実だ。溶かす前に、考える。形のまま、活かす。日伸精工の一手は、その合図になっている。

ホームページはこちら

あわせて読みたい記事

天然素材のオリジナル・ゴルフティー、ファイン株式会社が受注生産開始

【“芝”で循環、打席で実装】ゴルフの天然芝キット「SHIBAHUプレート」——大箱根カントリーが始めた“廃棄を減らし、スコアも減らす”練習改革

【旅のゴミを“寄付”に変える】ホテルに置き去りになるモノを、地域の資源へ。「Section L」が東京で始めた「Giving Bag」の実装