東北大学大学院工学研究科の研究グループは、3Dプリンティング技術を用いて炭素繊維強化プラスチック(CFRP)とチタン合金を接着剤なしで直接接合する技術を開発した。本技術により、航空機や自動車材料などの軽量化が進むと期待されている。研究成果は2025年2月5日、専門誌『Advanced Engineering Materials』に掲載された。

接着剤不要の熱融着技術が接合強度を向上

炭素繊維強化プラスチック(CFRP)は、高い強度と剛性を持ちながら軽量であることから、航空宇宙産業や自動車産業での利用が進んでいる。一方、金属との接合には接着剤が必要とされ、耐久性や製造コストが課題となっていた。

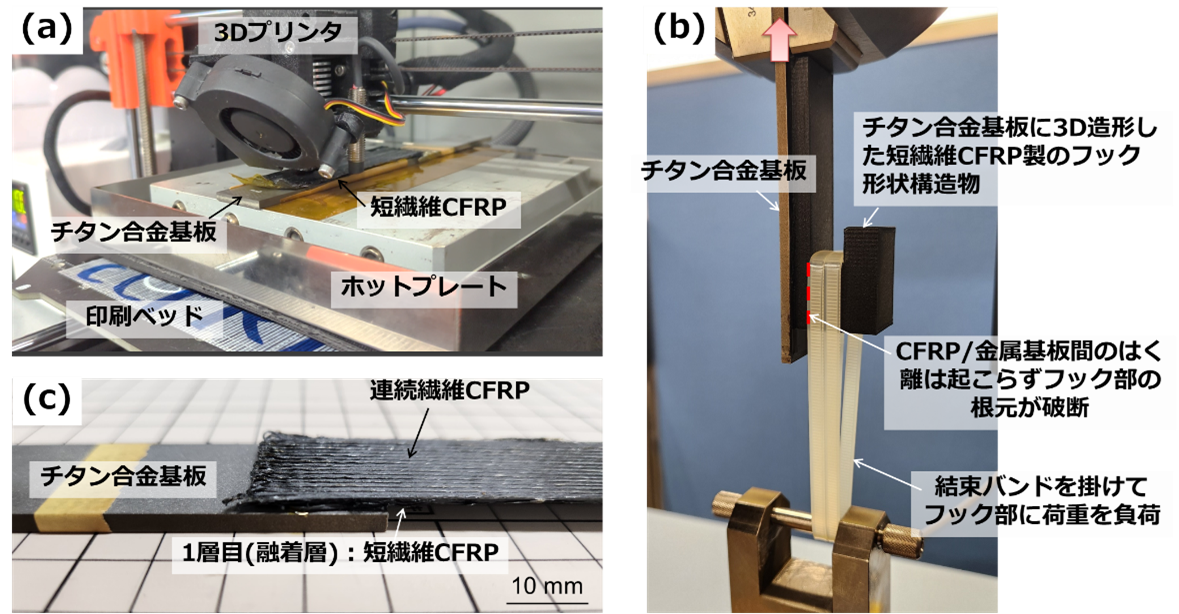

東北大学の研究グループは、3Dプリンターの印刷ベッドにホットプレートを組み込み、CFRPを3D造形後に熱融着させることで、チタン合金との直接接合を実現した。接着剤を使用しないこの方法により、従来の接着層による接合を上回る強度(27 MPa)が確認された。さらに、3Dプリンタ上で接合と三次元構造物の造形を連続的に行えるため、製造工程の簡略化とコスト削減が可能になる。

本研究は、新エネルギー・産業技術総合開発機構(NEDO)の支援を受けて実施された。開発された技術は、航空機や自動車の軽量化に寄与し、環境負荷の低減にも貢献することが期待されている。

今後、さらなる技術改良により、異種材料間の直接接合の精度向上が図られる見込みだ。これにより、3Dプリンティング技術の適用範囲が拡大し、幅広い産業分野での活用が進むことが期待される。